80

MAY2016

FOOD FOCUSTHAILAND

SOURCE OF

ENGINEER

• The choice of materials to suit operating conditions:

The materials used in equipment surfaces that come in

contact with food products should be corrosion resistant,

easy toclean,heat resistant,non-toxic,andnon-absorbant.

Stainless steels (AISI series 300 or better) are commonly

used in theprimarystructuresof food-productionequipment.

Polymericmaterialsareused forpreventingdirectmetal to

metalcontactofpartsowing topolymers’corrosion-resistant

properties. Elastomers are generally used as gaskets or

seals which must be appropriately selected to prevent

expansion or deformation during operations. The surface

in contact with the food product should have an average

roughness of less than or equal to 0.8microns (R

a

< 0.8

µm), and theequipment surfaceshouldnot bepainteddue

to thepotential for product contamination.

• Designing equipment to avoid crevices and dead

areas or shadow zones: Crevices and dead areas can

trap product residue, cleaning agents, and disinfectants.

Pumpandvalvedesignmust ensure that noair gapexists

when liquids flows. Also, parts with sharp edges should

be avoided, and anglesmust be less than or equal to 90

degrees.Valvesmust avoidusing threads. If adeadspace

cannot be avoided, it should be designed to be as short

distance as possible and positioned to easily drain liquids

andallow for easy cleaning.

• Installingequipmenton theproduction line: Itmustbe

ascertained for certain that theequipment designdoesnot

impede cleaning-in-place (CIP) or draining of liquids, and

this includesequipmentpartswhichareconnected together.

Itmustalsobedetermined thatno leakageorcontamination

of products withmicroorganisms is occurring by regularly

checking the possible deteriorationof elastomer seals.

• Installation of pipe systems shouldallow space

betweenpipes to reduceheat transferand forease

of cleaning.

• Installinghorizontal pipesshould take intoaccount

their ability to drain liquids by providinga slopeof

3degrees in thedrainage area.

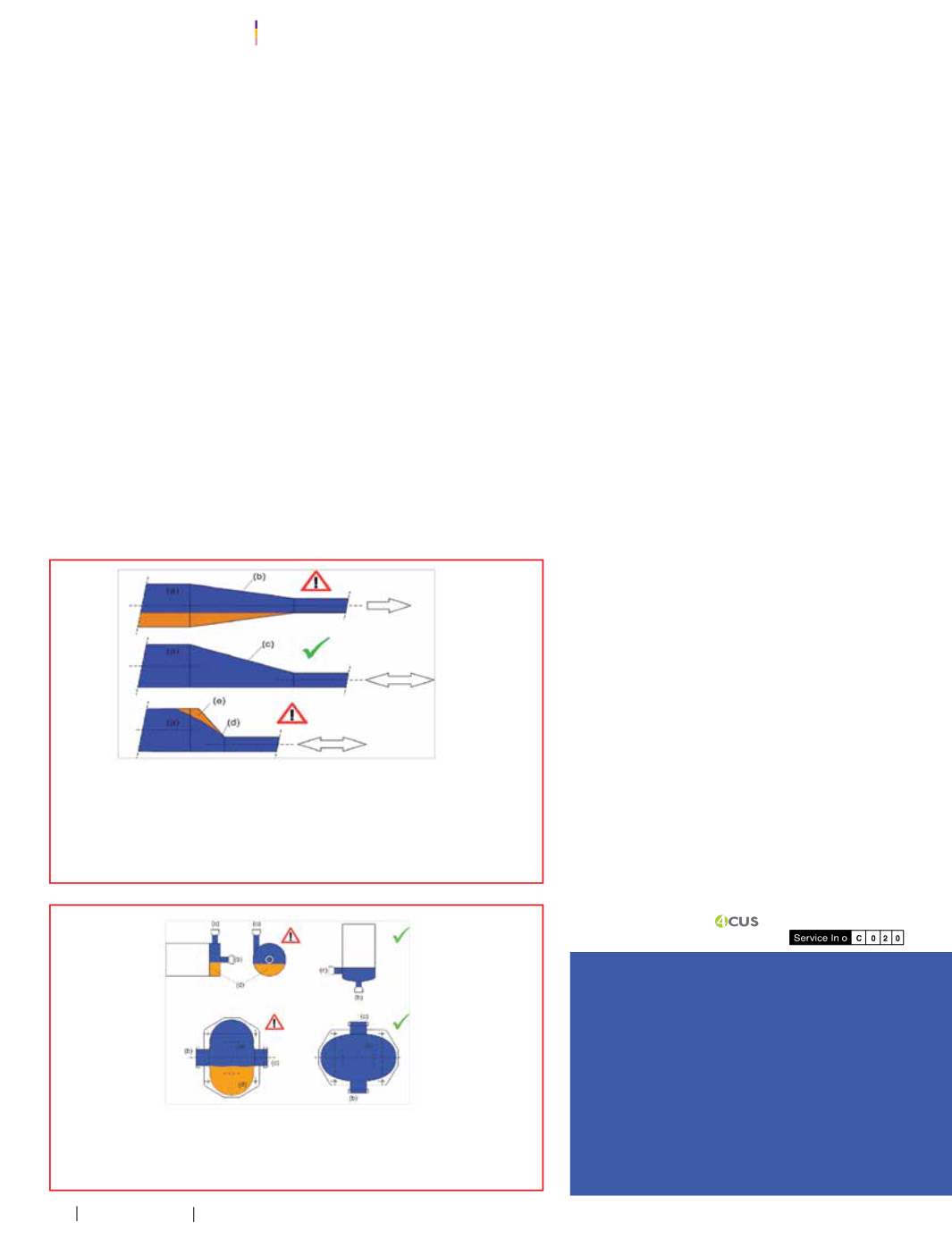

• When connecting horizontal pipeswithdifferent

diameters, it is preferable to reduce thepipe sizes

witheccentric reducersso that theircentersarenot

aligned (Figure1).

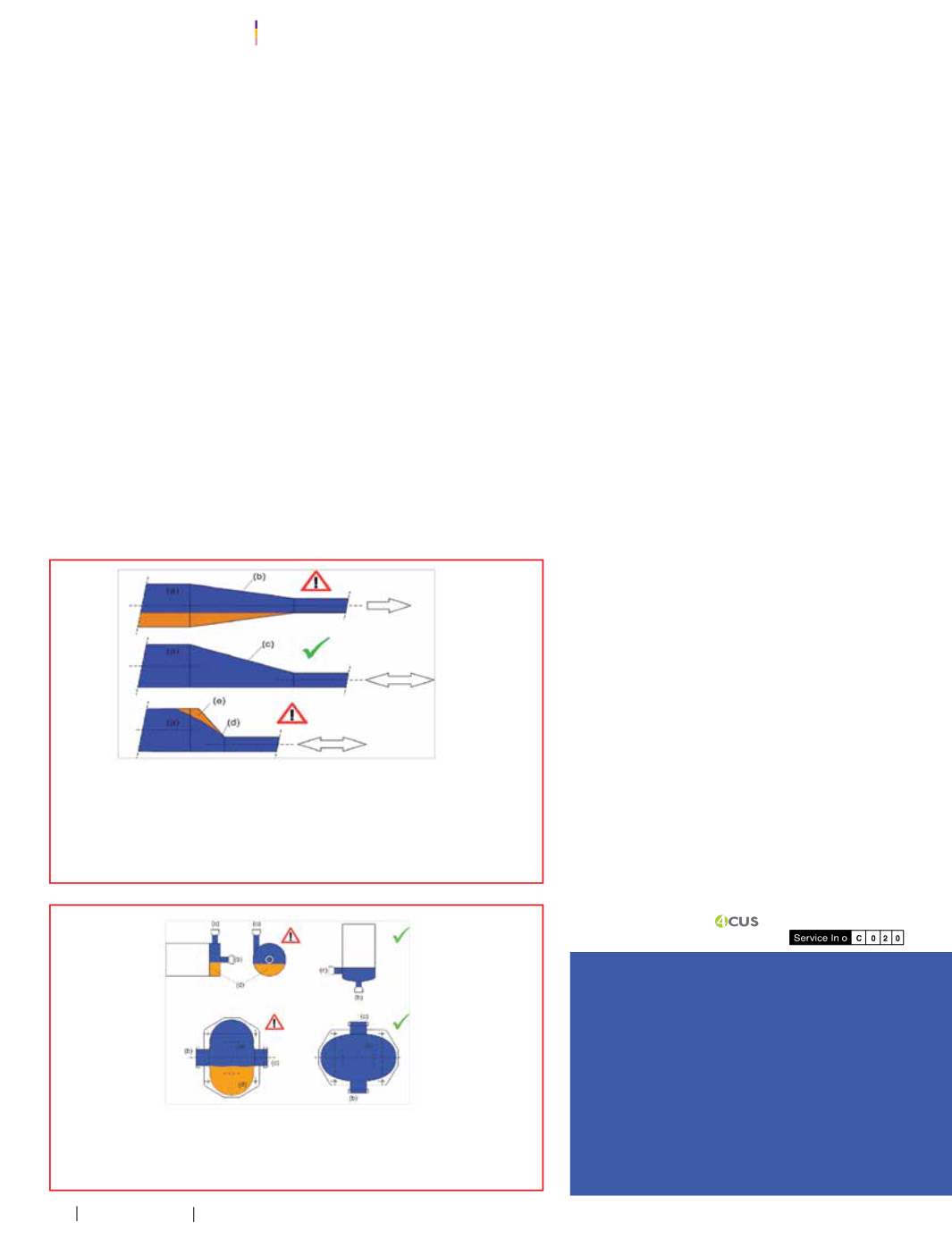

• Pump installationmust ensure that thepump is in

apositionwhichallows for thecompletedrainingof

liquid (Figure 2).

หรื

อซี

ล ซึ่

งต้

องเลื

อกใช้

ให้

เหมาะสม เพื่

อป้

องกั

นไม่

ให้

เกิ

ดการขยายตั

วหรื

อเสี

ยรู

ปในสภาวะการใช้

งาน

โดยพื้

นผิ

วที่

สั

มผั

สกั

บผลิ

ตภั

ณฑ์

ควรมี

ค่

าความขรุ

ขระเฉลี่

ยน้

อยกว่

าหรื

อเท่

ากั

บ 0.8 ไมโครเมตร

(R

a

<0.8µm) และไม่

ควรทาสี

ที่

พื้

นผิ

วของอุ

ปกรณ์

เนื่

องจากอาจเกิ

ดการปนเปื้

อนไปยั

งผลิ

ตภั

ณฑ์

ได้

• การออกแบบโดยหลี

กเลี่

ยงการเกิ

ดร่

องรอยแตก (Crevices) และพื้

นที่

อั

บ (Dead area or

Shadowarea) ซึ่

งจะท�

ำให้

เกิ

ดการขั

งนิ่

งของผลิ

ตภั

ณฑ์

สารท�

ำความสะอาดและสารฆ่

าเชื้

อ โดยการ-

ออกแบบปั

๊

มและวาล์

วต้

องมั่

นใจว่

าไม่

มี

ช่

องอากาศอยู

่

เมื่

อของเหลวไหลผ่

านและหลี

กเลี่

ยงชิ้

นส่

วนที่

มี

ขอบคมและมุ

มแหลมที่

น้

อยกว่

าหรื

อเท่

ากั

บ 90 องศา บริ

เวณวาล์

วต้

องไม่

มี

เกลี

ยว และถ้

าไม่

สามารถ

หลี

กเลี่

ยงพื้

นที่

อั

บได้

ควรออกแบบให้

พื้

นที่

อั

บมี

ขนาดสั้

นที่

สุ

ดเท่

าที่

จะเป็

นไปได้

และอยู

่

ในต�

ำแหน่

ง

ที่

สามารถระบายของเหลวและท�

ำความสะอาดได้

• การติ

ดตั้

งอุ

ปกรณ์

ในสายการผลิ

ต เพื่

อให้

แน่

ใจว่

าอุ

ปกรณ์

ไม่

ขวางการท�

ำความสะอาดแบบ CIP

(Cleaning inplace)และสามารถระบายของเหลวออกได้

(Draining)รวมถึ

งการต่

ออุ

ปกรณ์

(Joining)

ต้

องมั่

นใจได้

ว่

าไม่

เกิ

ดการรั่

วหรื

อการปนเปื

้

อนของผลิ

ตภั

ณฑ์

กั

บจุ

ลิ

นทรี

ย์

ด้

วยการหมั่

นตรวจสอบ

การเสื่

อมสภาพของวั

สดุ

อิ

ลาสโตเมอร์

ที่

ท�

ำหน้

าที่

เป็

นซี

ลกั

นรั่

ว

• การติ

ดตั้

งระบบท่

อควรมี

ช่

องว่

างระหว่

างท่

อเพื่

อลดการถ่

ายเทความร้

อนและง่

ายต่

อการท�

ำความ-

สะอาด

• การติ

ดตั้

งท่

อในแนวนอนควรค�

ำนึ

งถึ

งความสามารถในการระบายของเหลวได้

โดยควรมี

ความ-

ชั

นลาดเอี

ยง 3องศาที่

บริ

เวณจุ

ดระบายทิ้

ง

• การเชื

่

อมต่

อท่

อที่

วางตั

วในแนวนอนและมี

ขนาดเส้

นผ่

านศู

นย์

กลางแตกต่

างกั

น นิ

ยมลด

ขนาดท่

อแบบจุ

ดศู

นย์

กลางไม่

ตรงกั

น (รู

ปที่

1)

• การติ

ดตั้

งปั๊

มต้

องมั่

นใจว่

าปั๊

มติ

ดตั้

งในต�

ำแหน่

งที่

สามารถระบายของเหลวออกได้

หมด (รู

ปที่

2)

เอกสารอ้

างอิ

ง/References

การรั

บรองมาตรฐานของ EHEDG

_

Recertification_2014.pdf]

EHEDGGuidelineNo. 8: Hygienicequipment designcriteria, 2

nd

edition, 2004

EHEDGGuidelineNo.10:Hygienicdesignofclosedequipment for the

processingof liquid food

EHEDGGuidelineNo. 14: HygienicRequirements of valves for food

processing

EHEDGGuidelineNo. 17: HygienicRequirements of valves for food

processing

Holah, J. andLelieveld, L.M. 2011.Hygienicdesignof food factories,

WoodhedPublishingLimited.

ข้

อมู

ลเพิ่

มเติ

ม/Additional Information

Readmoreabout “HygienicEngineeringandDesign” at

. And follow the

EHEDG. ThailandFanpage:

.

รู

ปที่

2

Centrifugal pump (บน) และ Lobepump (ล่

าง) [EHEDGGuidelineNo.10]

Figure 2

Centrifugal pump (above) and Lobe pump (below) [EHEDGGuidelineNo.10]

(a) บริ

เวณผลิ

ตภั

ณฑ์

(b) การลดขนาดแบบจุ

ดศู

นย์

กลางตรงกั

น (c) การลดขนาดแบบเยื้

องศู

นย์

แบบท่

อยาว

(d) การลดขนาดแบบเยื้

องศู

นย์

แบบท่

อสั้

น (e) พื้

นที่

จุ

ดอั

บที่

เกิ

ดขึ้

นได้

(a) product area (b) concentric reducer (c) eccentric reducer, long version

(d) eccentric reducer, short version

(e) potential shadow zone

(a) พื้

นที่

ผลิ

ตภั

ณฑ์

(b) ทางเข้

า (c) ทางออก (d) ส่

วนที่

ไม่

สามารถระบายของเหลวออกได้

(a) Product area (b) Inlet (c) Outlet (d) Undrainable volume

รู

ปที่

1

การลดขนาดท่

อ [EHEDGGuidelineNo.10]

Figure 1

Transition of pipediameters [EHEDGGuidelineNo.10]